真正的工業 4.0:如何以物聯網打造智能藥廠?

真正的工業 4.0:如何以物聯網打造智能藥廠?

在過去數年間,全球制藥行業一直保持著約 5% 的復合增長率,2017 年的全球總產值預計將達到 1.2 萬億美元。在中國市場,制藥行業增長的潛力更加可觀。在過去五年,中國醫藥行業的復合增長率約為 20%,是全球的 4 倍,2017 年其產值預計將達到 2.5 萬億人民幣。而中國從事這一行業的制藥企業,也多達數千家。

近年來,隨著中國居民對優質醫療和保健的需求不斷提升,以及政府監管機制不斷加強和完善,制藥行業在持續分享增長紅利的同時,也面臨著比以往更高的要求和挑戰,行業的轉型升級可謂迫在眉睫。制藥行業主要分為原料藥、制劑及生物制藥等類型。在規模較大的原料藥領域,對工藝自動化包括批次處理控制的需求十分顯著。中國原料藥行業和外國同行的最大差距,主要是產品的穩定性和質量差距,究其原因可以歸為工藝設備和工藝控制上的差距。近年來,中國很多出口企業都在尋求技術升級,以便和全球領先的行業對手同台競爭。而在制劑領域,其工藝本身的特點是離散型的。在這方面,很多制藥企業也正在力圖實現控制系統乃至整個生產過程的自動化、連續化。可見,在這些不同的領域,企業面臨的挑戰雖各有側重,但本質上都需要尋求更加先進、高效、智能的技術解決方案加以應對。

同時,由於制藥行業的特殊性,其在質量、安全、數據完整性等方面的政府監管也比其他行業更加嚴格,如何滿足嚴苛的合規要求,同樣是企業的一個重要課題。例如,制藥行業和其他行業最大的不同之處,就是數據完整性的合規。在新版 GMP 中,專門有一個章節闡述如何做到數據完整性的控制,以實現數據的準確性、一致性和完整性,防止不受控的人員篡改。很多涉足國際市場的制藥企業,不僅要滿足中國的規範,還要符合美國 FDA、歐盟 EMEA 等目標市場國家的規範。在質量和安全方面,藥品的質量安全問題直接關係到民眾的生命健康與安全,所以藥品需要達到百分之百的合格,其容錯率為零,這就對整個產品的流程監控提出了高要求。在這方面,很多領先的企業已經在尋求藥品生產上的工業 4.0 建設,以實現對質量和安全的透明化、實時監控、可追溯、數據完整性等方面的最大保障,以符合嚴格的監管標準。

智能化升級 透明融合應對挑戰

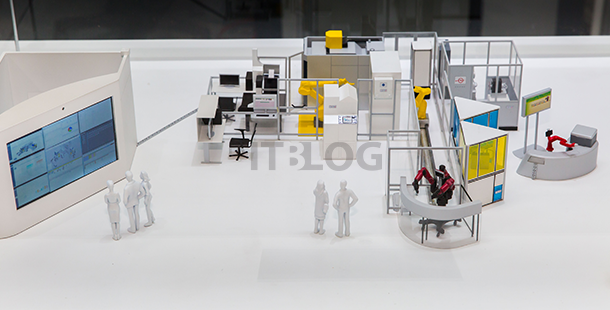

如何應對以上這些挑戰?在《醫藥工業發展規劃指南》中,就對醫藥工業的創新發展提出了一系列要求。該報告指出,推進醫藥工業兩化深度融合是這一時期行業創新發展的主要任務之一,醫藥工業應以數據技術創新研發設計方式,支持企業建立基於數據化集成的研發平台和數碼化管理平台,實現全生命周期管理。報告還指出,醫藥工業應提高生產過程自動化和數據化水平,改進制藥設備和工藝的自動化、數碼化、智能化水平,增強數據上傳下控和網通互聯功能。採用工業互聯網、物聯網、大數據和雲端等技術,廣泛獲取和挖掘生產過程的數據,為生產過程的自動優化和決策提供支撐。推動「制造執行系統」(MES)在生產過程中的應用,整合集成各環節數據,實現對生產過程自動化控制,打造智能化生產車間。

正如報告中所提出,剖析制藥行業目前面臨的這些挑戰,其最大的不外乎工藝流程和生產過程管控的智能化升級。從數據的有序管控、無縫融合到對各類藥品生產工藝流程的精准控制,都發揮著重要的作用。例如在工藝層面上,制藥行業的工藝十分復雜,種類也非常多,不同的工藝類型有不同的需求特點。以化學合成為主的原料藥,其一部分過程是類似於精細化工的過程;而單克隆抗體、疫苗、以及血液制品等生物制藥,相比化工的過程離散度要稍高一些,連續度沒有那麼高,但是在路徑管理、配方管理上十分復雜;而在制劑這一部分,其工藝過程離散度則會更高一些。所以,針對不同的工藝類型及其在連續度和離散度上的分別,不單只要實施智能制造解決方案,在具體方案的設計和實施上也必須有一些特別的針對性。

在傳統的生產現場,還存在「溝通黑洞」的問題,需要引入更加透明、融合的數據流。比如,以前制藥企業的物料平衡非常滯後,為了平衡滯後的物料,需要建更大的倉庫,保留更多的資金作物料庫存,而且倉存空調等費用居高不下。如果我們能夠通過透明化的工廠,把生產現場和企業層打通,將生產系統與企業營運系統融合為一體,就會顯著改善這樣的現像。而在制藥行業的質量與合規方面,同樣需要從這方面打通「任督二脈」,以前很多企業的數據都是分散、獨立的,是一些數據孤島,迫切需要通過智能化的改造,把所有的數據集成和有效的關聯,整合一切有價值的數據來幫助監管、保障藥品在生產、物流過程中的安全和質量。

數據技術與營運技術的融合,以及新的物聯網技術的應用,已經成為了制藥行業在今後發展升級的關鍵動力。我們相信,隨著技術不斷發展,未來還將會有更多創新技術趨勢不斷和制藥行業的智能化升級實踐相結合,為這個制藥行業的轉型升級帶來更強勁的動力。

作者:施耐德電氣(中國)有限公司制藥行業負責人蔣能群博士和 FosterWheeler 設計院(中國)副總經理兼首席工程師丁之潔共同發表